Semi-Auto-Tab-Schweißmaschine, 900 Typ

Funktionsübersicht:

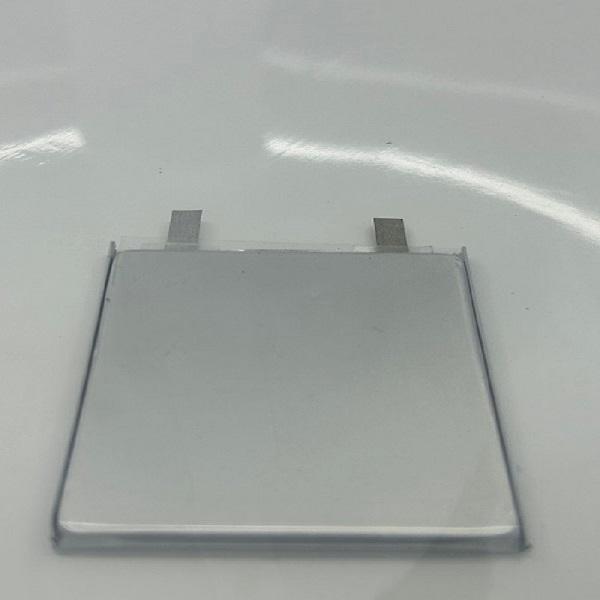

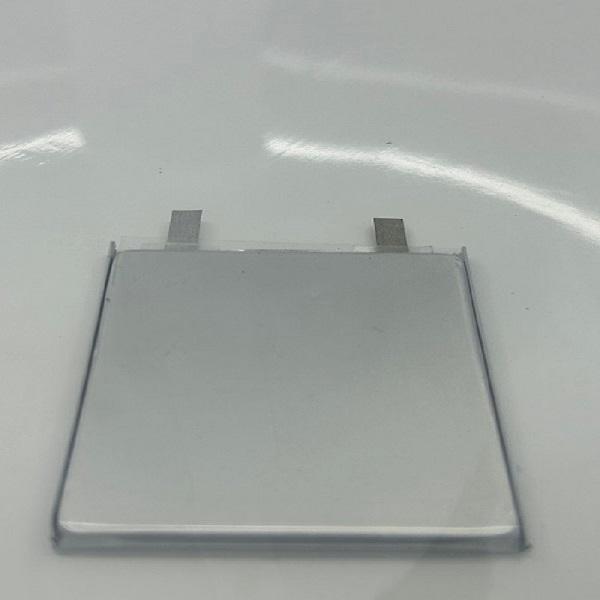

Die Ausrüstung beginnt bei der manuellen Platzierung des Batteriekerns auf die angegebene Abflachungs- und Teststation. Es initiiert einen vorläufigen Kurzschluss-Test, der sich zur Durchführung von Vorschweifungs- und Staubsaugenverfahren sowohl für positive als auch für negative Elektroden vorantreibt. Darauf folgt präziser Elektrodenkribünde, Primärschweißen und Staubsaugen. Das System integriert nahtlos automatische Schweiß- und Klebstoffanwendungen, wobei eine post-Manual-Schweiß-Kurzschlussuntersuchung gipfelt. Insbesondere wird die Anpassungsfähigkeit des Geräts durch austauschbare Armaturen erhöht, wodurch die Herstellung verschiedener Produktsorten gestärkt wird und sowohl einzelne als auch doppelte Stangen-Ohrzell-Konfigurationen gerecht wird.

Technische Innovationen:

Diese Ausrüstung ist entwickelt, um die Feinheiten der Ein- oder Doppel-Stangen-Ohrzellenproduktion in den Vor- und Hauptschweißstadien zu richten.

Schweißkompetenz:

Effiziente Abfallbewirtschaftung:

Präzisionstestfunktionen:

Fortschritte der Bindungsmechanismus:

Verfügt über einen schnellen Klebstoffänderungsmechanismus, der mit anti-adhäsiven Eigenschaften befestigt ist, um Verstopfung und ein Anti-Schneider-Messerverletzungsdesign zu verhindern, um die Sicherheit der Bediener und eine ununterbrochene Arbeitsabläufeffizienz zu gewährleisten.

Zusammenfassend verkörpert diese Ausrüstung eine ausgeklügelte Mischung aus Präzision, Anpassungsfähigkeit und sicherheitsorientiertem Design, neu definierende Standards bei der Herstellung von Batteriezellen und der Montageprozesse.

Technische Parameter

(Das Produkt wird ständig aktualisiert. Die folgenden Parameter dienen nur als Referenz)

| Artikel |

300 Typ |

| Einzelkopfpol -Ohrzelle |

L 150 ~ 350 mm, W150 ~ 260 mm |

| Doppelkopfpol -Ohrzelle |

L 150 ~ 900 mm, W50 ~ 150 mm |

| Die Dicke der Batterie |

5 ~ 18 mm |

| Positionsgenauigkeit des polaren Schweißens des Luges |

土 0,5 mm

|

| Genauigkeit der Registerkartenentfernungsposition |

| Positionierungsgenauigkeit des Ohrs schneiden |

| Registerkarte und Strippentruppe nach dem endgültigen Schweißen |

≥70n |

| Restfläche der Schweißfläche nach dem Schweißen |

≥ 60% |

| Leben des Stangenohrschneiders |

≥ 300.000 / Zeit (Mehrfachschleife) |

| Die Ausrüstungsgröße |

8000 mmx1800 mmx2000mm |

| Die Stromversorgung |

AC380V, 50 Hz, 25 kW |

| Luftversorgung |

0,5-0,7 MPa, 60 l/min |

| Gewicht |

3 t |