電極スライト中にバリや粉塵を減らす方法:ベストプラクティス

ビュー: 0 著者:サイト編集者の公開時間:2025-06-20起源: サイト

お問い合わせください

リチウムイオンバッテリー(LIB)製造の高精度の世界では、 リチウムバッテリー電極スリッティング 製品の品質、安全性、生産効率に直接影響する重要なプロセスです。電極スリット中に直面したさまざまな課題の中で、バリとダスト粒子の生成は、パフォーマンスと安全の両方に大きな脅威をもたらします。バリは短絡を引き起こし、バッテリーの信頼性を低下させる可能性がありますが、粉塵の汚染はセルの電気化学的特性を損なう可能性があります。

なぜバリとほこりが電極のスリットに重大な懸念事項であるのか

ベストプラクティスに飛び込む前に、バリとダストがリチウムイオンバッテリーの生産にそれほど有害である理由を理解することが不可欠です。

バリとは何ですか?

バリは、切断中に電極材料の端に形成される小さな金属投影です。それらは、切断ブレードがホイルを介してきれいにせん断しないと、材料が変形または断片を引き起こしたときに発生します。

バリのリスクは何ですか?

ショートサーキット:バリは、アノードとカソードの間で分離器を突き刺し、内部短絡につながる可能性があります。

機械的故障:粗いエッジは、組み立て中に巻き装置とスペーサーの摩耗を増加させます。

安全上の危険:バリは、熱暴走を引き起こし、セルに内部損傷を引き起こす場合、火災リスクを引き起こす可能性があります。

ほこりのリスクは何ですか?

電気化学的汚染:ダスト粒子は、活性材料表面を汚染し、容量を減らすことができます。

不十分な接着:ダストの蓄積は、コーティングとホイルの間の接着を弱める可能性があります。

サイクル寿命の減少:汚染された電極は、しばしば一貫性のない電気化学的挙動とより短い寿命を示します。

これらの欠陥を最小限に抑えることは、高品質で信頼性が高く、安全なリチウムイオン電池を確保するために不可欠です。

電極スリット中にバリを減らすためのベストプラクティス

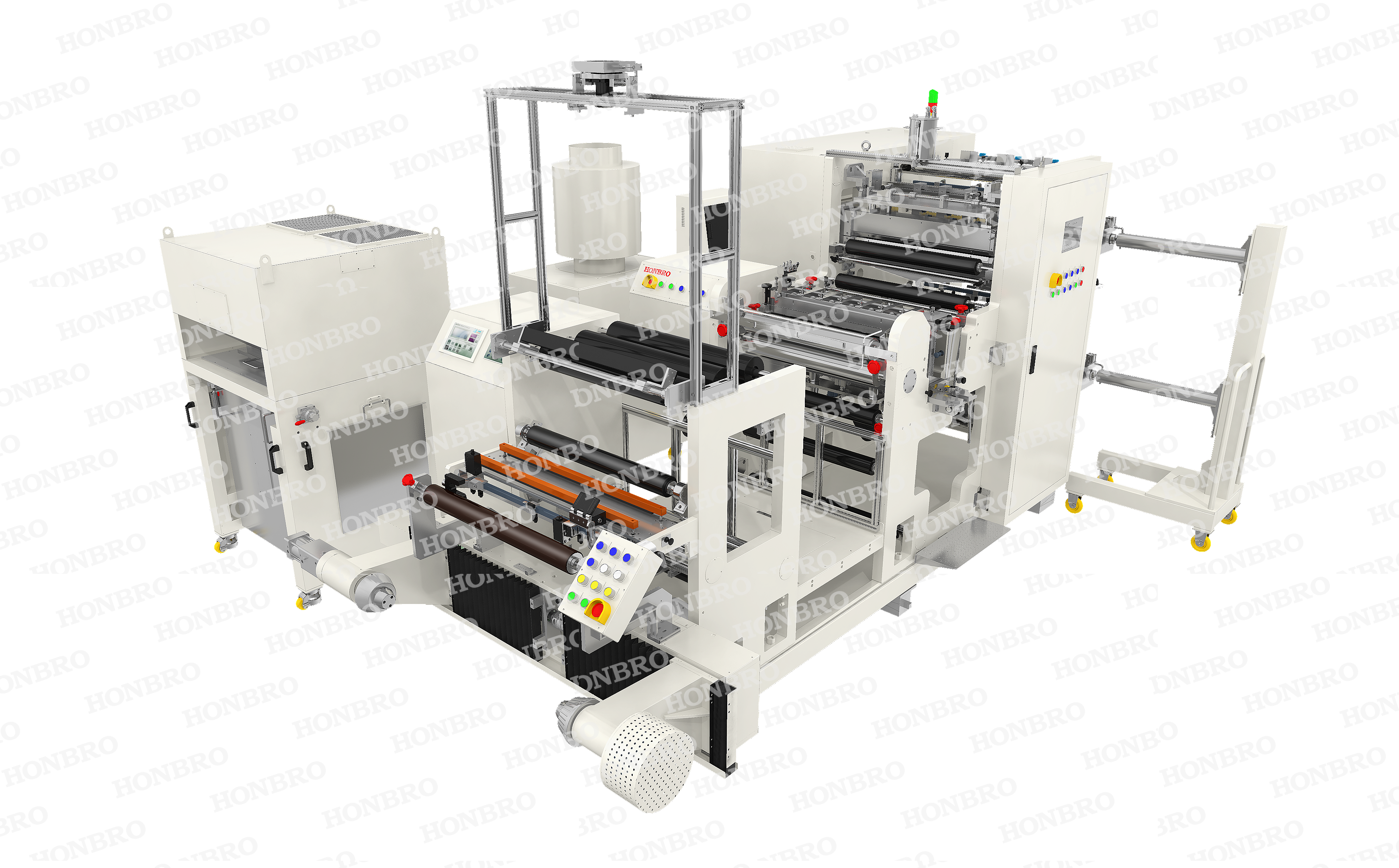

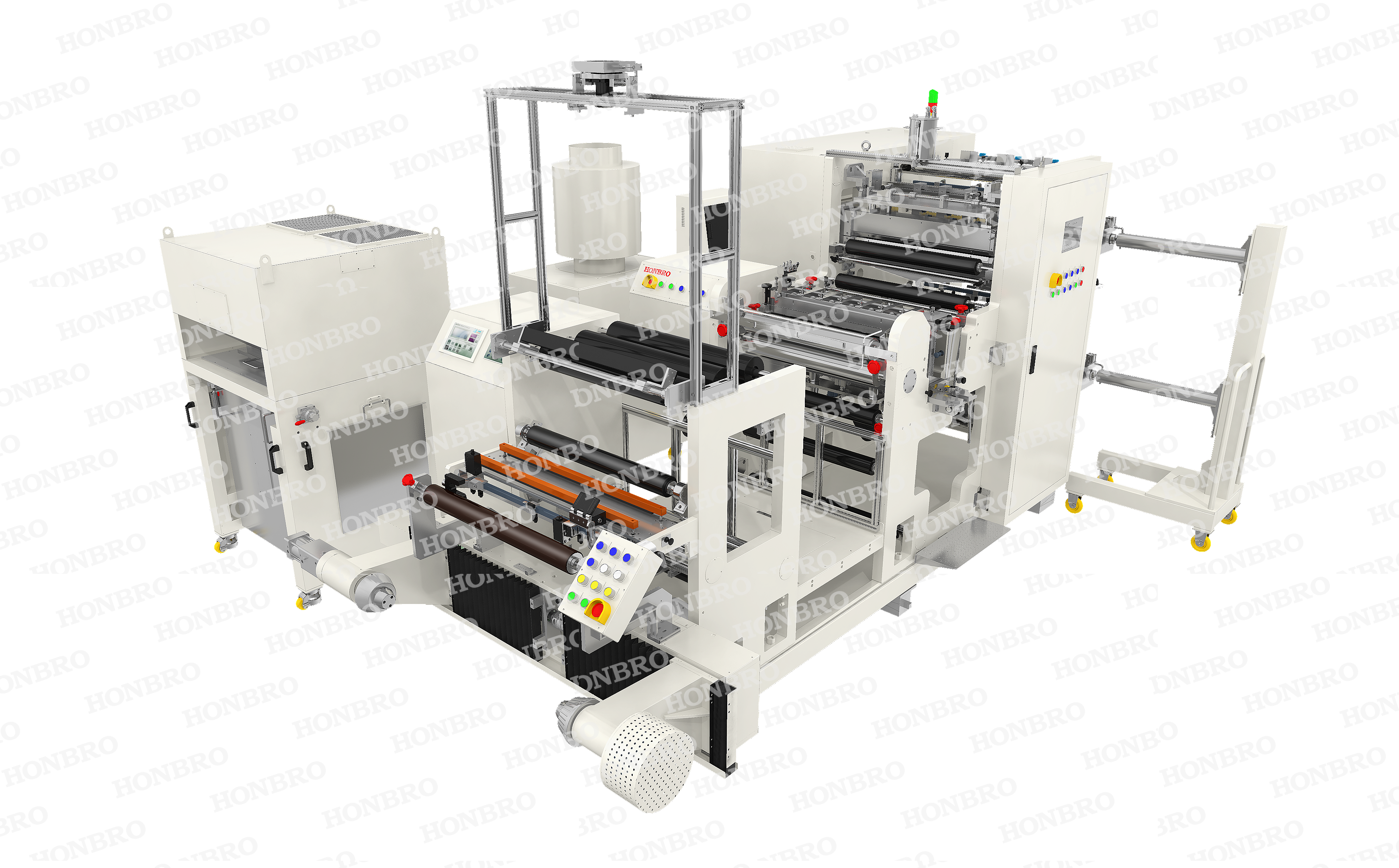

高精度のスリットマシンを使用します

高品質のスリットマシンへの投資は、最初で最も効果的なステップです。高度なスリットシステムは、ミクロンレベルの精度で動作し、バリコントロール機能を組み込むように設計されています。

タイト耐性ブレード:狭い許容範囲で超鋭い刃を使用することを確認します。

安定したブレードアライメント:誤った刃がBurr層に大きく寄与します。

自動化されたブレード調整:一部のマシンは、長期生産走行中にブレード位置を自動的に調整して精度を維持します。

ブレードの種類と切断方法を最適化します

正しいスリット技術とブレードタイプを選択すると、ホイルとコーティングの機械的ストレスを大幅に軽減できます。

かみそりのスリット:薄いホイルと低いバリ層に最適ですが、すぐに着ることができます。

せん断スリッティング:厚い材料と高速切削の優れたコントロールを提供します。

スコアの切断:BURRリスクが高く、材料の歪みにより、あまりお勧めしません。

定期的なブレードメンテナンスとタイムリーな交換も不可欠です。鈍い刃は、バリの主要な原因の1つです。

切断速度と緊張を制御します

切断速度とウェブ張力の間の不一致は、不均一なエッジとバリを生成する可能性があります。

高速すぎる:ギザギザのカットと物質的な引き裂きにつながります。

張力が低すぎる:切断中に材料が座屈またはシフトします。

閉ループ張力システム:プロセス全体で安定したWeb張力を確保し、Burr層を減らします。

最新の機械は、一貫性を維持するために、リアルタイムの張力センサーを備えたサーボ駆動の巻き戻しおよび巻き戻しシステムを使用します。

CCDの目視検査システムを実装します

CCD(電荷結合デバイス)カメラを使用したリアルタイム監視は、バリを検出し、欠陥が蓄積する前に是正措置をトリガーすることができます。

環境条件を監視します

温度と湿度は、ホイルとコーティングの機械的特性に影響します。

最適なパフォーマンスのために、清潔で気候制御されたスリット環境を維持します。

ほこりの生成と広がりを最小限に抑えるためのベストプラクティス

ダストコレクションシステムを統合します

最新のスリッティングマシンには、負の圧力ダスト除去システムが装備されています。

真空チャンバー:拡散する前に切断点でほこりを吸います。

フィルターユニット:HEPAフィルターまたはサイクロン分離器を使用して、微粒子をトラップします。

隔離されたチャンバー:ほこりが他の機械成分や電極表面を汚染するのを防ぎます。

ダストコレクションシステムの定期的なクリーニングは、時間の経過とともに効果的なままであることを保証します。

静的エリミネーションデバイスを使用します

高速スリット中に静電気が蓄積し、電極表面にほこりを引き付けます。

抗静止バー:表面電荷を中和するために、スリッティングブレードの近くに設置されています。

イオン化ファン:切断ゾーン全体で静的な蓄積を削除します。

接地メカニズム:適切な機械接地により、粒子の静電接着が減少します。

保護コーティングと表面処理を適用します

一部のバッテリーメーカーは、コーティングを前処理して、ほこりの接着と剥離に抵抗します。

ただし、これらはバッテリーの化学と互換性があり、パフォーマンスを妨げるものではありません。

滑らかな材料給餌を確保してください

粗いハンドリングやぎくしゃくした給餌は、剥離またはコーティング亀裂を引き起こし、ほこりを放出する可能性があります。

AVG Trolley Docking :手動損傷を防ぐために、マテリアルロールを自動的にロードします。

ローラーキャリブレーション:材料のぐらつきを防ぐために、完全に整列したローラーを維持します。

ソフトスタートシステム:起動中の機械的衝撃を減らします。

電極スライト中のバリとダストを減らすことの利点

バリとダストが最小化されると、バッテリー生産ライン全体にわたって利点が広がります。

安全性の向上:内部ショーツ、過熱、バッテリーの火災のリスクが低い。

製品品質の向上:電気化学的安定性、より長いサイクル寿命、一貫したパフォーマンス。

廃棄物の減少:欠陥のある電極が少ないほど、材料収量が高くなります。

メンテナンスの低下:ダストの蓄積が少ないと、機器の寿命が長くなり、故障が少なくなります。

より速い生産:クリーンスリッティングは、巻線、スタッキング、パッケージなどの滑らかな下流プロセスをもたらします。

結論

リチウムイオンバッテリー製造のハイステークスの世界では、精度はオプションではありません。それが不可欠です。電極スリット段階でバリとほこりを減らすことで、より安全なバッテリー、長寿命のサイクル、より効率的な生産ラインが保証されます。

適切なブレードと張力システムの選択から、リアルタイムの欠陥検出とダストコレクションの実装まで、すべての詳細が重要です。そして、信頼できる業界のリーダーのような支援を受けて www.battery-productionline.com 、メーカーは、最高のパフォーマンスと安全基準を満たす世界クラスのバッテリーを自信を持って生産できます。